Por: Martin Repetto – Gerente de Obras de Ingeniería en Secretaría de Transporte y Obras Públicas en Gobierno de la Ciudad de Buenos Aires

Artículo publicado el 26 de Junio de 2020 en LinkedIn por nuestro invitado

Este artículo fue escrito por Martin, y le pedí que nos autorizara a publicarlo en nuestro Blog. Martín también gentilmente accedió a acompañarnos y ser el invitado especial de nuestro Podcast TOC-Thinking. En ese episodio tuvimos la fortuna de escuchar y conversar con Martin acerca de su experiencia utilizando TOC, Cadena Crítica y cómo lo aplicó a la gestión de los proyectos de obras públicas en los que trabaja. Este y los artículos anteriores referenciados, nos permiten tener un caso de éxito clave que nos permite seguir buscando oportunidades en nuestros países para que se replique.

A continuación su artículo que no tiene pérdida…

La base del desempeño extraordinario, muy por sobre el promedio de la industria a largo plazo, es contar con una ventaja competitiva diferencial sostenida en el tiempo.

¿Qué nos limita?

Una empresa es un sistema. Un sistema es un conjunto de partes interrelacionadas que interactúan para lograr un objetivo determinado.

De chicos siempre nos enseñaron a descomponerlo en sus partes constitutivas para luego optimizar las partes y así optimizar el sistema como conjunto. Eliyahu Goldratt, que fue un físico israelí, autor del Libro La Meta y padre de TOC, postula lo contrario: si buscamos las eficiencias locales, el sistema como conjunto es ineficiente.

Un sistema es como una cadena. En cada momento del tiempo existe siempre un solo eslabón más débil que oficia de restricción del sistema a la hora de resistir más peso. Si queremos que el sistema como conjunto incremente su capacidad de transmitir fuerzas, lo único que debemos hacer es fortalecer ese eslabón débil. Fortalecer cualquier otro es totalmente ineficiente y representa un mal uso de los recursos escasos.

TOC brinda foco. Muchas veces no hacemos lo que hay que hacer porque estamos haciendo aquello que no debemos hacer. Las distintas áreas de una empresa, e incluso los distintos actores de la cadena de valor de un proyecto, son como los eslabones de nuestra analogía. Si buscamos la eficiencia local en cada una de ellas no obtendremos la sinergia y los resultados serán bastante menores que los que obtendríamos enfocando las mejoras en la restricción.

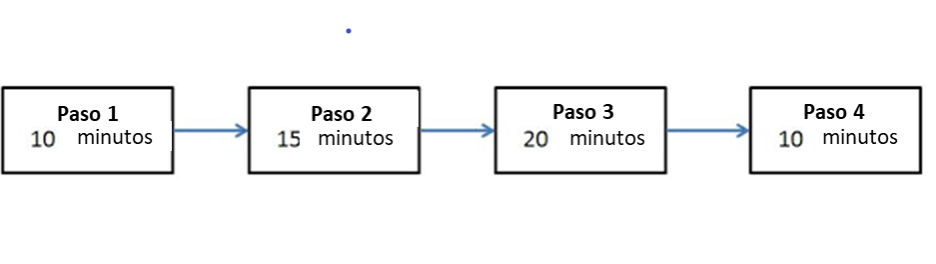

Veamos un ejemplo para entender lo que quiero decir. Supongamos un proceso productivo como el de la figura siguiente:

¿Cuál es la restricción del sistema que condiciona la velocidad de producción y por ende la cantidad de producto que sale a la venta?

Obviamente que el paso 3 porque es el que mas tarda. ¿Qué pasa si buscamos la eficiencia local y le pedimos a cada operario, para amortizar equipos e incrementar su productividad?

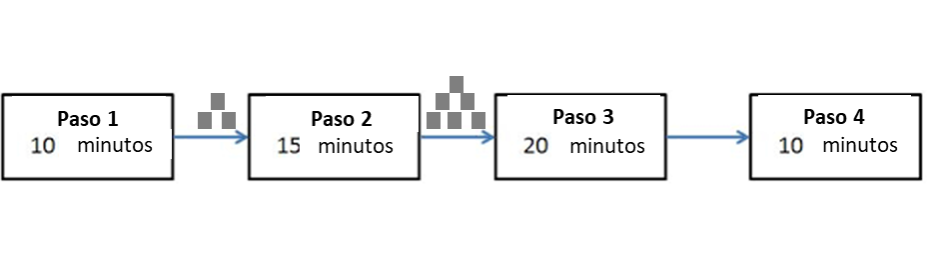

¿Se beneficia el sistema? Veamos lo que sucede en la siguiente figura:

Claramente, lo que vemos es que se produce la misma cantidad porque ésta viene dada por la capacidad de producción del recurso cuello de botella pero con un capital de trabajo y un inventario de productos en proceso sensiblemente más elevados. Es decir, que no se incrementan nuestras ventas pero sí nuestros costos, lo que repercute negativamente en nuestra rentabilidad. Además tendremos mayor uso del espacio, mayores costos de logística, obsolescencias y, sobre todo, un tiempo de proceso muchísimo más grande por el tiempo en el que la materia prima y los productos semi elaborados están esperando delante del cuello de botella.

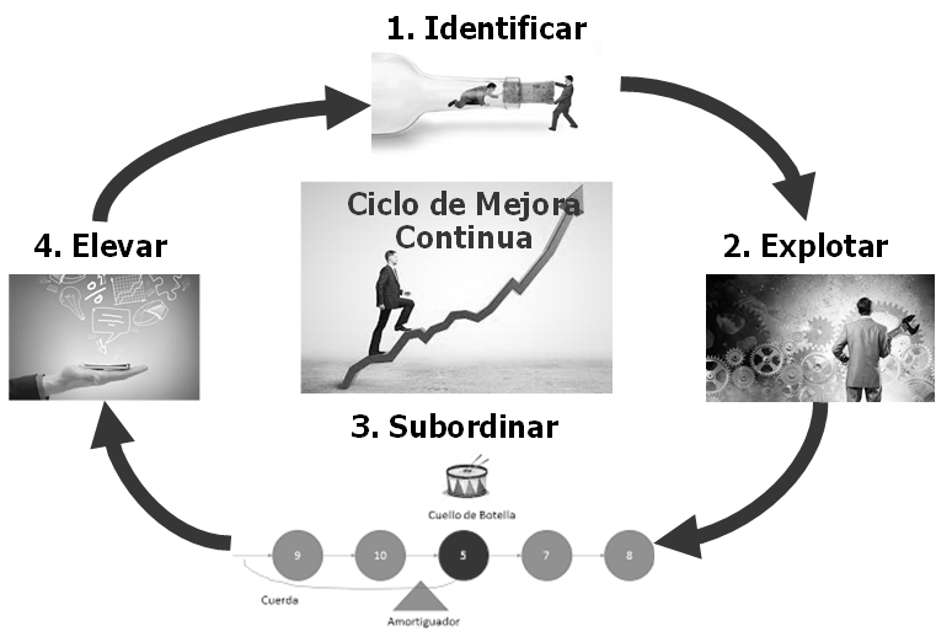

TOC propone un proceso de cinco pasos para optimizar el rendimiento de cualquier sistema:

El primer paso es identificar la restricción, que en nuestro ejemplo es la máquina del paso 3. El segundo paso consiste en explotarla, es decir sacarle el mayor jugo posible. Hacer un mejor mantenimiento preventivo, predictivo y correctivo, capacitar a los operarios, etc. El tercer paso es el más complicado ya que debemos subordinar todo el resto de las decisiones a optimizar el cuello de botella. El departamento de finanzas deberá financiar los insumos de mantenimiento, compras deberá abastecer rápidamente a planta, recursos humanos deberá planificar las capacitaciones, etc. Pero el más importante es tomar la decisión inteligente de no producir de más en las máquinas que están aguas arriba del recurso cuello de botella. El paso cuarto es elevar la capacidad de la limitación, por ejemplo con horas extras, doble turno, capacitar a un segundo operario para que opere la máquina mientras el primero se toma un descanso o almuerza, comprar una segunda máquina o una de mayor capacidad que la reemplace, etc. Finalmente el quinto paso es volver a empezar porque lo más seguro es que haya una nueva restricción. Es un proceso de mejora continua.

En el siguiente link pueden ver una aplicación de esta metodología de los cinco pasos durante las tareas de hinca de pilotes en las obras de los pabellones para los Juegos Olímpicos de la Juventud Buenos Aires 2018: https://www.linkedin.com/pulse/aplicaci%C3%B3n-de-los-5-pasos-toc-en-proyectos-repetto-alcorta/

Goldratt demostró que si queremos lograr la eficiencia del sistema como un todo debemos asegurarnos que sólo la restricción, y los procesos aguas abajo, trabajen a plena capacidad. Las máquinas aguas abajo deben sólo producir la cantidad necesaria para lograr un pequeño inventario de seguridad delante de la máquina cuello de botella para tomar la variabilidad en caso de que por alguna razón no puedan producir durante un tiempo.

La clave a la hora de tomar decisiones es tener un propósito en mente, una meta global. ¿Para qué existe el sistema? TOC tiene como fundamento a la teoría más general de sistemas. Se considera a la empresa como un sistema constituido para conseguir una meta importante. ¿Cuál es la meta de una empresa constructora? Sin dudas que ejecutar obras en tiempo y forma para ganar dinero hoy y en el futuro. Cuánto más rápido terminemos los proyectos más unidades de meta lograremos y por ende mayores utilidades. ¿Qué factores se oponen a la meta? Cuando el comitente licita con un proyecto poco estudiado y contrata por precio, ¿nos acercamos o nos alejamos de la meta?, cuando el área financiera prioriza sus rendimientos financieros y retrasa los pagos de anticipos a proveedores, ¿nos acercamos o nos alejamos de la meta?, cuando compras contrata a proveedores y subcontratistas baratos, aunque no posean las condiciones adecuadas de cara a los objetivos del proyecto, ¿nos acercamos o nos alejamos de la meta? En un proyecto individual, la restricción pasa por el camino crítico porque no tiene margen de demora alguno. De ahí su debilidad. En próximos artículos veremos como proteger a esta restricción de manera de incrementar sensiblemente la probabilidad de terminar los proyectos en plazo e incluso antes.

En un entorno de multi proyectos la cosa es distinta. En sistemas complejos no es tan fácil identificar la restricción. Goldratt desarrolló las herramientas del pensamiento lógico para ayudarnos en este sentido. Una de ellas es el Árbol de la Realidad Actual ARA que nos permite hallar la causa raíz de nuestros problemas. A partir de un conjunto de síntomas nos vamos preguntando los porqué y los por qué de los porqués y en pocas iteraciones lograremos identificar la causa raíz que los promueve y los perpetúa. Como pueden ver en un artículo previo que escribí (ver La Importancia de lo que no vemos: https://www.linkedin.com/pulse/la-importancia-de-lo-que-vemos-martin-roberto-repetto-alcorta/), la restricción es el enfoque de corto plazo de todos los actores de la cadena de valor de un proyecto.

Encuestas que realicé en mis cursos de posgrado en FADU y en la Escuela de Gestión de la Cámara Argentina de la Construcción a más de 1500 profesionales arrojan que más del 75% de las obras terminan fuera de plazo y más del 90% no cumplen con la triple restricción de plazo, alcance y costo. En casi todas las obras se producen los mismos síntomas: insumos que llegan tarde, proveedores y subcontratistas que no están a la altura de los objetivos a cumplir, los proyectos tienen muchos cambios en la fase de ejecución, hay que rehacer tareas y trabajar en horas extras, pocos cumplen sus estimados de tiempos. Cada actor, tiene un foco cortoplacista basado en el mundo del costo. Como predice TOC, si cada parte busca su eficiencia local, el sistema es ineficiente. ¿De qué me sirve ahorrar costos demorando pagos y contratando barato si luego, en un lugar lejano llamado obra, se produce desvíos por doquier más que proporcionales y como resultado obtengo obras que duran mucho más que lo previsto y con costos totales que son bastante mayores a los ahorros potenciales que se previeron en esas áreas? Encima se obtienen obras que luego requieren, durante su vida útil, mayores costos de operación y mantenimiento. Además la empresa constructora pierde una gran oportunidad de obtener una ventaja competitiva diferencial y debe resignarse a competir en un océano rojo y obtener precios que apenas pagan estos altos costos. Evidentemente, todos pierden. Es hora de enfocarnos en el mundo del valor: los comitentes deben destinar más tiempo y mejores recursos a la hora de estudiar los proyectos, traer a los constructores a la fase de diseño para minimizar los cambios (Integrated Project Delivery y BIM), contratar al contratista más adecuado y no al más barato, la empresa constructora debe luego contratar a los proveedores y subcontratistas más adecuados a los objetivos particulares de cada proyecto, los clientes deben pagar a término, se deben alinear los comportamientos desde los contratos e incentivos (ver artículo que escribí sobre la tragedia del terreno común: https://www.linkedin.com/pulse/la-tragedia-del-terreno-com%C3%BAn-en-industria-de-repetto-alcorta/)

Debemos entender que los mayores costos de desarrollar un mejor proyecto, más construible, de contratar a mejores asesores, contratistas, proveedores y subcontratistas, de financiar, etc., representan una inversión para cumplir con los objetivos de todas las partes interesadas a un costo total menor. Si una empresa constructora logra operar la cadena de valor de sus proyectos de una manera eficiente y terminar sus obras en plazo o antes, logrará una mayor rentabilidad por el menor costo total que ello implica, porque podrá obtener un precio mayor por su servicio de excelencia en el futuro y porque podrá lograr una mayor facturación anual producto de poder ejecutar más proyectos con los mismos recursos.

W. Edward Deming sostenía que la optimización del sistema como conjunto es el verdadero trabajo del management. Todos ganan con esa optimización y ésta es el resultado de un proceso en el que las partes interactúan subordinándose al sistema aunque deban resignar las eficiencias locales. El resultado global será mejor para ellas.

TOC, IPD (Integrated Project Delivery), BIM, Lean, CCPM (Cadena Crítica) son herramientas clave para lograr esta optimización global. Los expondré en detalle en futuros artículos. Bienvenidos al mundo del valor.

Les invitamos a continuar leyéndonos. Hasta nuestra próxima entrega…