Por: Andrés Guillermo Martinez Otálora – Diplomado DIGE (Goldratt Consulting)

Todos hemos visto y utilizado alguna vez una máquina de alimentos o bebidas frías y hemos tenido alguna conversación en compañía de un café en la oficina junto a una máquina dispensadora que ha escuchado todas nuestras estrategias y preocupaciones empresariales. Vemos equipos que distribuyen productos tan variados como tarjetas de celular prepago, libros, frutas, animales vivos, huevos, cosméticos, accesorios para celular e incluso vemos máquinas que dispensan vehículos automotores como es el caso de Carvana entre muchos otros.

Lo que la gente no se imagina es la complejidad de un negocio que requiere unas inversiones en maquinaria y equipo importantes y consistentes para crecer y mantenerse siempre a la vanguardia; así como la necesidad de alcanzar una excelencia operativa y financiera que le permita a las compañías hacer de este negocio algo redituable y sostenible en el tiempo.

Los operadores de máquinas dispensadoras obtienen sus utilidades como un porcentaje del valor de cada producto vendido, algunos más afortunados pueden tener ingresos por conceptos de publicidad, pero la gran mayoría tiene que pagar arrendamientos por los espacios y servicios públicos utilizados, así como los costos financieros en la adquisición de equipos y sistemas de pago que no dejan de actualizarse y depreciarse a cada instante.

Es un modelo de negocio que podemos equiparar con el de Gillette con sus cuchillas de afeitar llamado Bait & Hook (Cebo & Señuelo), el operador realiza la inversión en los equipos proporcionándolos de manera gratuita a sus clientes y ellos pagan el valor de los productos consumiendo en los mismos con un margen que va al operador para el pago de la amortización del capital invertido, el costo del producto, los gastos del personal y gastos operativos como vehículos, gasolina, etc. Luego, si todo lo anterior funciona como debería, se crea una utilidad para la compañía.

Es un negocio con ganancias importantes en términos de utilidad bruta pero que habitualmente solo genera ganancias marginales a nivel neto. Normalmente son empresas multinacionales las que dominan el mercado a gran escala debido a la constante necesidad de inversión en capital.

El vending pertenece al sector de comercio al por menor, también conocido como Retail, y de acuerdo con el Allied Market Research se estima que el mercado mundial del vending excederá los US 25 Billones para el año 2027[i].

Contexto (Vending)

Expenda nace en el año 2007 como una operación vending en Bogotá – Colombia, una ciudad con baja infraestructura vial, alto tráfico, y como en la mayoría de los países suramericanos un alto costo del capital.

Las máquinas vending son tiendas autónomas de autoservicio que tienen algunas restricciones que son típicas del retail (como la cantidad de personas que acceden a la tienda) y propias de este segmento como la cantidad de producto sujeto a la venta (capacidad máxima de los espirales), la capacidad limitada de tiempos de atención para realizar el abastecimiento de los equipos y el espacio limitado con que cuentan los vehículos de distribución – que en nuestro caso son Motos y Motocarros.

Expenda tenía algunas restricciones de información ya que no podía saber con certeza cuantas unidades de producto había vendido hasta no realizar una visita al equipo y tomar un inventario. Pero incluso si lo supiera, no podría pronosticar con certeza cuanto vendería al siguiente día.

Se transportaban productos en cajas completas y cargaba lo que alcanzaba. Algunos equipos surtidos a su máxima capacidad y otros sin producto.

La solicitud de pedidos a proveedores se realizaba basados en adivinanzas o en pedidos anteriores. No sabíamos con seguridad cuanto pedir y de que productos.

Las visitas eran aleatorias, sin ningún tipo de información para determinar si era requerido o no, nos guiábamos por el volumen de ventas, pero sin saber a ciencia cierta sí por no tener disponibilidad de producto se atendían los equipos correctos.

Almacenábamos productos en espacios dentro de las máquinas para asegurarnos que si no llevábamos algún producto pudiéramos surtir estos productos en la siguiente visita.

Problema / Dilema

Una queja recurrente por parte de los clientes era que su máquina se encontraba vacía o con los productos de más alta demanda agotados o con pocas cantidades disponibles. No podíamos asegurar que los equipos mantuvieran una disponibilidad consistente.

Al recibir retroalimentación por parte de clientes y viendo la cantidad de vencidos junto con los problemas de control y faltantes, adicional a contar con una caja maltrecha, se identifica la necesidad de implementar un proceso de mejora para solucionar las siguientes situaciones:

- No saber qué producto llevar a cada máquina, ya que dependíamos de la “buena” memoria del rutero que surte el equipo.

- Teníamos productos vencidos almacenados en bodega de una máquina y los mismos productos faltantes en otra.

- Teníamos exceso de inventario de producto de baja rotación y agotados de producto con mucha venta.

- Los proveedores estaban interesados en vendernos lotes de gran tamaño, proponiendo descuentos por volumen.

En el fondo todos los negocios exitosos desde un gigante global hasta la tienda de la esquina tienen los mismos fundamentales para hacer dinero[ii]:

En el fondo todos los negocios exitosos desde un gigante global hasta la tienda de la esquina tienen los mismos fundamentales para hacer dinero[ii]:

Caja, Margen, Velocidad, Retorno y Crecimiento; el dominio de estos conceptos y sus implicaciones en el resultado del sistema general es lo que Ram Charan denomina “[tie_tooltip text=”Visión para los negocios” gravity=”n”]”Business Acumen”[/tie_tooltip]” en su libro – What the CEO wants you to know -.

El vending tiene un excelente flujo de caja porque los productos se dispensan cuando el cliente ha pagado por ellos. Adicionalmente el margen bruto por producto es importante; pero el éxito de un buen retailer consiste en maximizar la rotación del inventario, el vending es un negocio de volumen, por ende, la rotación se convierte en lo fundamental. Esto permite que el retorno de los activos de la empresa sea mayor al costo de capital, evitando destruir valor y tener problemas financieros.

El retorno consiste en la multiplicación del Margen por la Velocidad; ganaremos mucho más si somos capaces de vaciar nuestras estanterías (bandejas de espirales en el caso del vending) y resurtirlas cada día. Wal-Mart, por ejemplo, tiene una rotación de inventario de 360 en papel higiénico, lo que significa que vende todo su inventario de papel higiénico casi todos los días del año. Wal-Mart recupera su inversión en papel higiénico casi todos los días más alguna ganancia.

Incluso cuando el margen de ganancia sea pequeño, cualquier negocio puede prosperar si tiene una alta rotación de su inventario. Una mayor velocidad genera una mayor tasa de retorno. La velocidad a la que el inventario este en contacto con el cliente final está directamente relacionada con el éxito financiero de toda compañía del sector retail.

Solución y resultados

Se identifica que un sistema de administración especializado en vending, sería imposible de implementar en términos de costos para una operación pequeña, una inversión así terminaría impactando negativamente el flujo de caja al tener que realizar inversión de capital en sistemas de telemetría y comprometiendo un porcentaje de utilidad de cada equipo afectando negativamente el resultado final.

Nos dimos cuenta de que el único inventario útil es el que está sujeto a venta, por lo tanto, valoramos los productos que se encuentran cargados en máquinas y a disposición del cliente final para ser adquiridos. Todo inventario adicional en el canal de distribución o bodegas podría ser catalogado como un desperdicio (o muda). Nuestra solución tendría que maximizar la disponibilidad de todos los SKUs en cantidades suficientes y en lo posible a la capacidad máxima de los productos de alta rotación.

Estudiando el libro “No es Obvio” del Dr. Eliyahu Goldratt y su solución de Teoría de Restricciones para la cadena de abastecimiento, se busco la manera de implementar la solución planteada aplicándola al sector vending, pero teniendo en cuenta la restricción de capacidad máxima del espiral, ya que normalmente las tiendas pueden vender “ilimitadas” unidades de cierto SKU, pero en Vending la cantidad de producto está limitada por el número de unidades de producto que tiene cada línea de espiral y por la cantidad de distintos SKUs en un equipo dispensador (normalmente entre 40 y 60 diferentes SKUs).

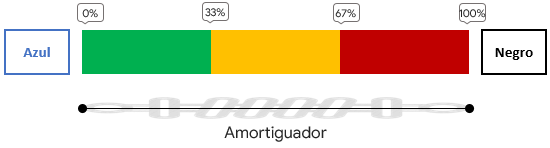

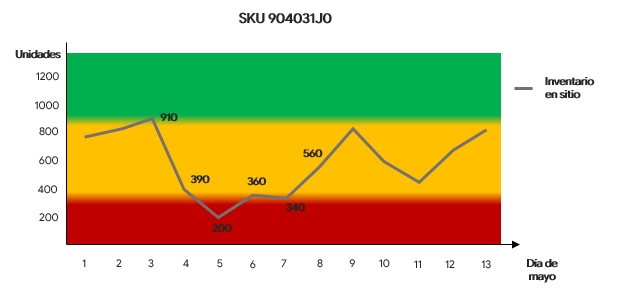

Planteamos la creación de un amortiguador por SKU a nivel de máquina para realizar surtido en la siguiente visita con base en el consumo. Para ello el operador debe tomar el inventario de producto en cada equipo antes de surtir y con ayuda de un algoritmo simple se establece un pedido de producto sugerido basado en capacidad máxima y el inventario de cada SKU [i] [ii]. El sistema tiene en cuenta si la penetración del amortiguador es mayor al 67% solicitando carga plena, o completando capacidad máxima cuando la penetración del amortiguador se encuentra entre el 33% y el 67%. Y finalmente el algoritmo no solicitará mercancía para la siguiente visita cuando la penetración en el espiral sea menor al 33%.

Por lo general cuando un SKU se encuentra por debajo del 33% de su capacidad máxima establecemos una alerta (que podríamos denominar roja) y solicitamos la carga completa de este producto ya que se identifica como un producto de alta rotación. Sin embargo, las ventas futuras no pueden ser determinadas con certeza y puede ser que en la siguiente visita no haya tenido tanta venta como en la anterior ocasionando que haya un exceso de inventario y que se tenga que hacer la devolución del producto a bodega[v].

La solución ayuda a proteger la venta futura asegurando que el SKU de alta rotación se encuentra la mayor cantidad del tiempo a su máxima capacidad y por ende se espera vender la mayor cantidad posible de unidades de producto maximizando así el Throughput de cada equipo.

Se decide eliminar las sub-bodegas (ya sean módulos o espacio interno de las maquinas) y se traslada toda la mercancía al almacén principal. Reduciendo así todo el inventario subutilizado del sistema.

Se crea un Inventario Objetivo (IO) por SKU a nivel de la bodega de almacenamiento donde llegan los proveedores centralizando los pedidos y consolidando toda la mercancía para ser distribuida a los diferentes equipos dispensadores. Se compra lo que se requiere para completar el inventario objetivo del producto en bodega cuando el amortiguador sea < 66% del inventario objetivo.

En este punto se analiza si el inventario objetivo por producto es adecuado determinando el nivel que ha tenido el mismo durante un periodo de mínimo dos semanas, y se realizan ajustes para aumentarlo o disminuirlo en una tercera parte según sea requerido – Los niveles de inventarios objetivo se vuelven dinámicos basados en consumos reales del sistema -.

Se realizan reuniones con proveedores para entender su logística de abastecimiento y la capacidad disponible para despachar de manera recurrente, se tienen en cuenta las frecuencias con las que pueden despachar para realizar pedidos más pequeños, pero más seguidos. Esto genera conflicto con las áreas administrativas ya que deben realizar un mayor número de entradas al sistema contable, pero mejora sustancialmente el flujo de caja de la empresa. Algunos proveedores son renuentes al cambio pensando en un mayor costo logístico.

Se comienza a realizar un picking de producto por cada máquina dispensadora donde se envía la cantidad de producto para cada posición de SKU dentro de la máquina. Evitando que olvidemos qué producto llevar a los equipos y optimizando la cantidad de inventario que debe cargar el operario.

La idea principal de la solución consiste en tener en máquina lo único que pensamos vender antes de la siguiente visita. Con la información de los productos solicitados determinamos con qué frecuencia visitaremos cada equipo, reasignando rutas que optimizan los recursos de personal y espacios de transporte. Algunos equipos requieren visitas diarias, en algunos casos dos o tres veces en el día, pero muchos otros solo necesitan una o dos visitas semanales.

Entendiendo que el vending está categorizado como una venta por impulso, es muy importante organizar la logística de abastecimiento para priorizar la disponibilidad de los productos. La solución creó un sistema de suministro que aumentó el flujo de productos y por lo tanto la venta de cada equipo, pero sobre todo nos permitió generar una mejor percepción de servicio para nuestros clientes.

La otra gran parte de la solución se enfocó en la logística de abastecimiento en bodega principal, donde se implementaron compras de producto donde podíamos agregar la mayor cantidad de información y obtener una menor variación, esto nos brinda una mayor consistencia, aumentando la disponibilidad del inventario para atender completamente todos los equipos, favoreciendo el control de salida de mercancía y asignando costos por máquina.

Se establece la rotación del inventario como factor determinante en la creación de Throughput, y como un indicador clave de desempeño (KPI) para medir la efectividad de todo el sistema. Aquí el enfoque fue reducir el inventario a su mínima expresión y buscar acelerar al máximo el paso de este por toda la cadena de abastecimiento.

Resultados

Obtuvimos máquinas vendiendo (cargadas) a una capacidad mayor al 92%, con productos de mayor demanda cargados a un 100% el 90% de las veces. También, una disminución sustancial de alrededor de un 90% de las quejas de los clientes por desabastecimiento y una disminución del 90% en producto vencido. Por lo general, al tener tan bajas devoluciones por daños o vencimiento los proveedores estaban dispuestos a reponer el producto sin costo para la empresa.

Se generó un aumento sostenido del Throughput, Expenda ha cuadruplicado su nivel de ventas entre 2010 y 2018 con un promedio de crecimiento acumulado de 20% año a año y ha multiplicado por ocho su utilidad neta durante el mismo periodo de tiempo.

El enfoque en la reducción del inventario, junto con el control de cuentas por cobrar y cuentas por pagar al negociar con sus clientes y proveedores por mejores términos, resulto en un indicador de vueltas de inventario de 61 para el año 2018, generando una rotación negativa de inventario[vi] y un capital de trabajo negativo, bastante útil para seguir creciendo.

Se logra una mejora sustancial del flujo de caja, permitiendo cancelar a tiempo obligaciones con el estado, nuestros empleados, proveedores y bancos. Con resultados de Ebitda positivo durante 11 años consecutivos, sextuplicando este indicador entre 2010 y 2018.

En el año 2019 Expenda fue fusionada convirtiendo la operación conjunta en la cuarta compañía mas importante en volumen de ventas en Colombia y continúa aplicando su modelo de teoría de restricciones para optimizar las operaciones.

Conclusiones y desafíos

A pesar de que los procesos de mejora continua como Lean, Six Sigma, Just In Time, Total Quality Management y TOC, se vienen aplicando a la mayoría de las empresas desde los años 70´s existe un claro enfoque sobre el control de costos que aún permanece implícito en la toma de decisiones gerenciales, y el sector del vending no es ajeno a esta situación.

Ejemplo de esto son actividades como las que se mencionan a continuación:

- Llevar cantidades mayores de producto para ahorrar en costos de transporte – Abastecer solamente una vez a capacidades máximas y esperar a que los inventarios bajen considerablemente para realizar una nueva carga de producto, es el común denominador.

- Otra muy común consiste en la compra por volumen para obtener descuentos marginales en el valor de los productos y es un claro ejemplo del síndrome de fin de mes, donde los proveedores quieren empujar (push) la mayor cantidad de producto hacia los clientes sin tener la más mínima consideración sobre las implicaciones que esto tiene en términos de caja y costos de operación.

- Pensar que cada visita es un costo adicional que se debe reducir – es un enfoque miope que pone al Costo Operativo de transporte sobre la creación del Throughput en términos de importancia[vii].

A pesar de que los ingresos provienen de la venta de inventario, esta solución trata al inventario como un “Mal Necesario”. Esto va en contravía de la contabilidad de costos, ya que normalmente el inventario es categorizado como un activo. Entidades financieras y prácticas contables valoran compañías con altos inventarios en sus balances, pero todos y cada uno de los procesos de mejora continua tratan a los inventarios como un lastre mas que como un activo.

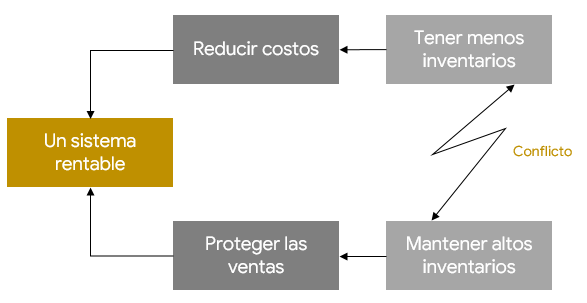

Un exceso de inventario es capital invertido ocioso que debemos pagar a los proveedores y que no genera valor hasta que no se vende. Muy poco inventario genera faltantes y pérdida de ventas afectando el Throughput. Esto genera una nube de conflicto como se ve a continuación:

La Rotación de Stocks debe medir el desempeño de una compañía del sector vending. Podemos disminuir los costos de transporte u obtener algún descuento sobre nuestro costo de producto por compras en volumen, pero ningún indicador tiene tanto impacto en la generación de utilidades y retorno sobre la inversión como la rápida rotación del inventario.

Obtener resultados disruptivos requiere que vayamos más allá de lo que conocemos o es obvio, y nos enfoquemos en las fallas fundamentales del sistema (rotación del inventario), en vez que apresurarnos a mejorar solo aspectos de este (ahorro en costos).

Existe una tendencia hacia la implementación de la tecnología como solución a todos nuestros problemas, esto muchas veces nos impide buscar soluciones con los recursos con los que contamos. El Dr. Goldratt mencionaba que “entretanto pensemos que ya sabemos, no nos molestaremos en repensar cualquier situación”[viii]

Entretanto pensemos que ya sabemos, no nos molestaremos en repensar cualquier situación Goldratt

¿Cuál es el desafío para elevar la restricción? Como es sabido la restricción del sector retail consiste en la cantidad de personas que entran a la tienda y su impacto en el Throughput, sin embargo, hay factores que inciden como el surtido y variedad de los productos disponibles. La solución planteada no es ajena a esto y aunque en su inicio nació como una solución para asegurar la disponibilidad máxima de producto en maquinas y reducir los agotados con el menor uso de inventario posible, también puede ser usada para conocer qué productos permanecen consistentemente en estado [highlight color=”green”]Verde[/highlight] para que en primera medida se disminuya la capacidad máxima de un producto de baja rotación, pero luego para que sean reemplazados por otros, mejorando la exhibición, optimizando el mix de productos y obteniendo así la mayor rotación posible de inventario.

[i] https://www.alliedmarketresearch.com/vending-machine-market-A09486

[ii] De acuerdo con el libro “La Carrera” del Dr. Eliyahu Goldratt, la meta de una empresa es una y solo una: Ganar dinero en el presente y también en el futuro. Y para medirlo plantea tres indicadores de resultados principales: La utilidad neta, el retorno sobre la inversión y el flujo de efectivo todos ellos basados en acciones sobre los que denomina indicadores operativos globales que son: Throughput, Stock y Gastos Operativos.

[iii] Los sistemas administrativos en vending indican cuanto ha vendido cada SKU, enviando la información a la nube para ser descargada por la bodega central y asignar la mercancía faltante para completar la carga de producto. Sin embargo, los cortes del inventario normalmente son a horas fijas y no siempre corresponden a la hora de la visita a los equipos. Esto puede causar que el picking de los productos a cargar con el corte que hace el sistema sean insuficientes al momento de realizar la visita al punto. El sistema propuesto toma datos en cada visita y genera la solicitud de producto para la siguiente visita basado en el estado actual de carga de cada SKU al momento de realizar la visita.

[iv] La solución es una versión aproximada a la planteada por TOC ya que tiene en cuenta la cantidad de producto que se encuentra en la máquina al momento de realizar la visita y no el consumo real que ha tenido cierto SKU a cierta hora del día como utilizan la mayoría de programas sistematizados en Vending.

[v] Al devolver productos a bodega se puede utilizar este mismo inventario en otro equipo que requiera el producto. Esto no incrementa la inversión en inventario y consiste en utilizar el producto disponible de una manera mas efectiva al asignarlo al punto donde es requerido. Si el producto no es requerido hace parte del inventario objetivo en bodega y reduce la necesidad de comprar unidades adicionales hasta que el inventario objetivo baje a un nivel menor al 67%

[vi] Rotación Negativa de Inventario significa que recibimos el dinero por la venta de los productos antes de tener que pagar a nuestros proveedores

[vii] El daño por agotados es muy superior al costo operativo de cada visita.

[viii] Dr. Eliyahu Goldratt, What is this thing that is called TOC? Ch.4