Por: Javier Arevalo – Goldratt Consulting Partner LA

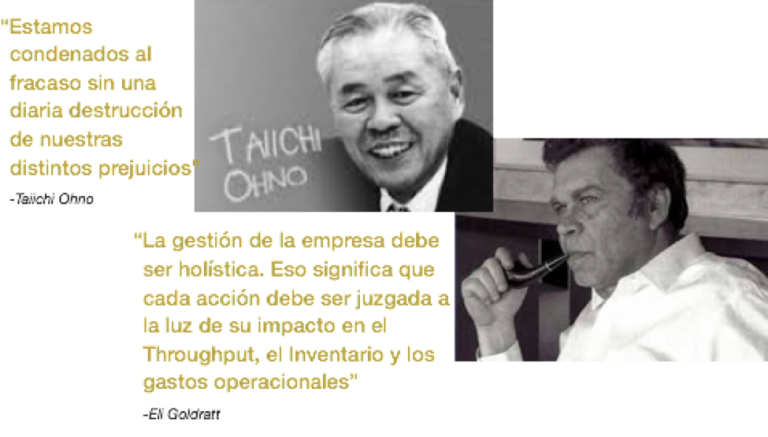

En los últimos años hemos tenido la oportunidad de conversar acerca de qué tan rápido se pueden hacer mejoras en las empresas. Y de cuál es la mejor forma de hacerlo, de llevarlo a cabo, con un alto grado de certeza en obtener los resultados. Estas reflexiones se hicieron más patentes cuando volví a leer sobre una reunión entre Bob Fox, Eli Goldratt y Taiichi Ohno en Chicago a principios de los años 90. Este relato es oro puro, y lo pondré a disposición de ustedes dentro de un par de semanas, en un segundo post que seguirá al que ahora les comparto.

El relato de esa histórica reunión lo tomé del libro Profitability without Boundaries, de Bob Fox. Este libro, pág. 96, dedica un capítulo a la reunión y los elementos que allí se discutieron acerca del sistema de producción Toyota y lo que en ese momento ya se conocía como DBR, el sistema de operaciones de TOC.

Mi interés principal es compartirles algunos entendimientos y revelaciones que se encuentran en ese relato, que son vitales para entender lo que significa el verdadero modelo de gestión propuesto y desarrollado por el Dr. Goldratt, y que son la base fundamental de los principios que Eli nos dejó para la toma de decisiones y el desarrollo de estrategias sólidas.

Este relato comenta la conversación e intercambio entre estos grandes, Eli Goldratt y Taiichi Ohno (me disculpo por dejar a un lado a la figura de Bob Fox, quién es el autor del mimso, brillante individuo y colega de Eli en los primeros años del Instituto Goldratt). En el intercambio hay algunos aspectos históricos interesantes acerca de los inicios y desarrollo del TPS de Ohno que vale la pena señalar para empezar.

El desarrollo del sistema le tomó a Ohno más o menos unos 40 años, y durante ese período de tiempo tuvo que superar una infinidad de obstáculos y aprendizajes para hacerlo funcionar. Basado en una serie de principios globales, estos se tradujeron luego en técnicas o procedimientos y reglas de operación. El principio más importante, descrito por Ohno en sus escritos y que vuelve a mencionar en este encuentro es:

“Lo único que estamos haciendo es tomar el tiempo desde que un cliente nos hace un pedido hasta que recibimos el pago, reduciéndolo lo máximo posible y eliminando los desperdicios”

Visto así, este principio pareciera estar en absoluta sincronía y congruencia con lo que vemos que se hace hoy en las cadenas de suministro e industria. Sin embargo, hay diferencias sutiles que Ohno enfatiza en esta conversación, que deja claro que NO es a lo que se refiere y a cómo se entiende TPS hoy, y que se define como el origen de LEAN.

El principio de fondo, que Ohno repite una y otra vez en formas distintas y conectado a otros elementos del sistema completo, es que lo más importante es asegurarse que lo que se está fabricando corresponde a los productos, o automóviles, que se están vendiendo. Por lo tanto, mientras menor es el tiempo entre que un carro Toyota se vende y el que la planta puede responder, estamos mejorando la calidad de respuesta y alineando los esfuerzos productivos a la demanda real. Es decir que lo que se vendió hoy es el mejor predictor de lo que podemos vender mañana. Ohno abunda y expande varias veces acerca del error que constituye utilizar el pronóstico y anticipar la demanda como estrategia para guiar a las operaciones en sus decisiones de qué producir y cuánto producir.

Por lo tanto, la alineación del sistema tiene que estar lo más cercana a la demanda…el articulo vendido es la mejor señal de lo que el mercado esta demandando. Mientras más profundo y amplio el rol del pronóstico para tomar decisiones operacionales, peores serán los efectos negativos del error inherente que conlleva.

Tal vez lo más importante a rescatar en este primer post, sobre este encuentro de dos gigantes, es que todo el sistema y los cambios realizados por Ohno estaban y siempre deben estar dirigidos a una sola cosa, a vender más…esto es clave. En algún momento le preguntan a Ohno si el objetivo de mejorar la calidad era importante, y Ohno nuevamente lo pone en perspectiva…No estamos tratando de mejorar la calidad por mejorar la calidad. La única razón para mejorar la calidad es porque surte un efecto en las ventas. Si nuestra calidad es mejor y coincide con lo que los clientes quieren, venderemos más. Este es el lente o enfoque que guio todas las decisiones que Ohno tomó al desarrollar su sistema TPS.

Y para muestra otro botón…

Es muy común leer y escuchar de los practicantes de Lean y ver en sus implementaciones, la reducción de desperdicio, las siete fuentes de MUDA, a través de los Kaizen. Esto se interpreta como que el objetivo fundamental es producir una mejora en costos, haciéndose la infeliz equivalencia entre desperdicio y costo. Es decir, se cae en el error de que cualquier costo que se reduzca es bueno, y en paralelo que cualquier mejora es importante llevarla a cabo. Y como la mayoría de las empresas utilizan alguna forma de asignación de costos para su gestión contable, no discriminan entre qué mejoras son las que se deben hacer y cuáles no. Cualquier mejora es considerada buena, y si podemos destacar que trae un ahorro en costos, mejor.

Y esta interpretación errónea y dañina, proviene probablemente de entender incorrectamente o incompletamente la aseveración de Ohno:

“Los costos no existen para ser calculados, los costos existen para ser reducidos”

X

El error en la interpretación proviene de entender esta frase aisladamente, sin considerar que Ohno solo estaba interesado en el objetivo global del sistema. Vender más. La reducción de costos es un efecto, no el objetivo, que se produce al eliminar los desperdicios de capacidad y de tiempo, lo que mejora la fluidez del sistema y por ende genera un aumento en las ventas. Su preocupación era la pérdida de velocidad y capacidad para responder a la demanda, es decir el tiempo de respuesta del sistema productivo ante la demanda del mercado.

Otro de los elementos que me hacen pensar en que tengo razón en mi interpretación está en la reacción de Ohno cuando Eli y Bob le preguntan acerca de la contabilidad de costos y los contadores. Ohno casi estalla de la rabia. Y comenta que fue uno de los obstáculos mas perniciosos y persistentes a vencer.

Su respuesta a: “¿Cómo fue que pudo superarlo?”

Fue: “Los amenacé con dispararles con una pistola si se acercaban a mis plantas”

¿Sería esta la reacción de Ohno cuando le preguntaron sobre los costos y los contadores, que tratan de asegurar la eficiencia en cada una de las partes del sistema?

…Tal vez, por la descripción hecha por Mr. Fox.

X

La explicación real es que Ohno luchó constantemente por remover obstáculos al flujo de producción y al desarrollo de procesos, en crear técnicas para eliminar o mejorar el flujo de la operación. SMED es el resultado de tener que mejorar la velocidad de los cambios en las líneas para poder producir distintos modelos en las mismas líneas de ensamble y maquinarias, para poder competir con occidente donde las líneas eran dedicadas. Y los cambios eran obligados para seguir el consumo en el mercado, nada de andar produciendo lotes grandes para mantener los costos bajos. Eso es un espejismo. El problema a evitar es perder capacidad…no reducir el costo. A mayor flujo con la misma capacidad, menor costo total, punto.

Si quieren conocer más acerca de cómo lo que se aprendió en Lean de Ohno y su TPS no es exactamente lo que Ohno desarrolló, y que intencionalmente como lo describe en la conversación con Eli y Bob lo que quiso fue distraer la atención de los consultores de occidente y confundirlos para mantener la ventaja de la industria japonesa, pueden revisar la presentación de slideshare de VanEst y Pollet de 2014.

En el siguiente post desarrollaré un poco más esta insistencia casi obsesiva de Ohno (y la de Eli) por el flujo. Y comentaré sobre la dirección global en la que ambos estaban de acuerdo – La mentalidad del Throughput. Noten que VanEst y Pollet no mencionaron nada sobre otro punto clave en la conversación de Eli con Ohno. Eli le mostró y explicó a Ohno acerca de DBR y la solución de TOC para Operaciones. Quedamos entonces para la próxima cita y poderles entregar la traducción de la visita completa.

Les invitamos a continuar leyéndonos. Hasta nuestra próxima entrega…